道岔正装和反装的定义

站立于电动机一侧观察,动作杆向左延伸的转辙机表示反装,动作杆向右延伸的转辙机表示正装。 道岔正装与反装的设置:通常,我们将直股设定为定位,曲股设定为反位。即道岔位置允许列车直线行驶时为定位,曲线行驶时为反位。存在一些特殊情况。

道岔正装和反装是铁路交通中用于改变列车行进方向的设备。下面是道岔正装和反装的区分方式: 正装道岔:正装道岔是指在铁路交叉口或分岔口上,列车在进入区段时主要在右侧轨道上行驶。进入正装道岔后,列车的左侧轮轨会继续沿着原来的方向行驶。正装道岔的道岔舌倾斜于右轨道的一侧,并且舌尖指向右侧。

道岔区分正装反装方法:站在电动机一侧,动作杆是向左伸的转辙机为反装,动作杆向右伸的转辙机为正装。站在岔尖面向岔根时,在线路左侧安装的为左装(也称正装),转辙机右伸出,在线路右侧安装的为右装(也称反装),转辙机左伸出。

道岔区分正装反装方法:站在电动机一侧,动作杆是向左伸的转辙机为反装,动作杆向右伸的转辙机为正装。实际来说一般设置上我们把直股设为定位,曲股设反位。也就是说现在道岔位置列车可以直线开的,一般是定位。曲线开的,一般为反位。有极少的特例。关键还是看运营时候怎么方便怎么设定。

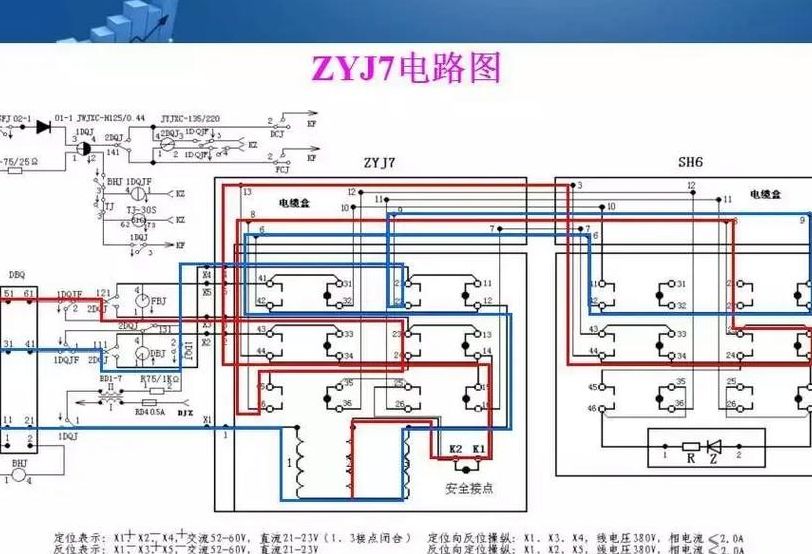

判定如下:站在电动机一侧,动作杆是向左伸的转辙机为反正,动作杆向右伸的转辙机为正装。正装拉入:1,3闭合 正装伸出:2,4闭合。反装拉入:2,4闭合 反装伸出:1,3闭合。

道岔使用方法

道岔定位(道岔正向开放):此时,道岔表示器的鱼尾板顺着铁路方向。在白天,从铁路线方向看去,无法看到该标板;而在夜间,则显示紫色灯光。此外,一些其他国家也会使用蓝色鱼尾板来表示道岔正向开放。 道岔反位(道岔侧向开放):在这种情况下,道岔表示器的鱼尾板横跨铁路方向。

保证设备绝缘是另一个要点,如表示杆连接铁与外锁连接铁需绝缘,且保持适当间隙,避免与其他部件碰撞。同时,检查转辙机外壳、安装牢固度和油管槽路防护措施也至关重要。

铁路万能道尺的使用方法:首先,确保道尺检验卡有效,使得规矩和水平检测误差不大于±1mm,并确定道岔的直股和曲股标准股。在检查水平时,直股以直股为标准股,导曲股外股为标准股。如果标准股较高,记为“+”号,反之记为“—”号。

S700K转辙机TS-1节点组工作原理介绍?

1、S700K型转辙机的内部结构 开关锁 摇把挡板 遮断开关 遮断开关端子 配线接口 主要由电缆密封装置、 万可端子接线座两部分 组成。 S700K型转辙机的内部结构 万可端子座 密封装置 TS-1接点 检查工作尖轨密贴位置、斥离尖轨斥离位置。 检测机械锁闭功能。 挤岔报警。 检测轨距变化。

2、传动原理 S700K型电动转辙机通过以下过程完成传动:电动机驱动齿轮组,齿轮组带动摩擦联结器,摩擦联结器驱动滚珠丝杠旋转,滚珠丝杠推动螺母水平移动,螺母带动保持联结器,最终实现道岔转换。整个过程分为三个阶段:解锁、转换、锁闭,分别断开、完成、接通表示接点。

室外转辙机内部配线规格

1、四线制(单机单动)配线表ZD6至D型(单动)线位配线走向端1至41端2至11电缆盒到机内端3至44端5至06端17至32端18至2201。

2、S700K型转辙机的内部结构 开关锁 摇把挡板 遮断开关 遮断开关端子 配线接口 主要由电缆密封装置、 万可端子接线座两部分 组成。 S700K型转辙机的内部结构 万可端子座 密封装置 TS-1接点 检查工作尖轨密贴位置、斥离尖轨斥离位置。 检测机械锁闭功能。 挤岔报警。 检测轨距变化。

3、以下供参考,主要写一下主要的工作内容,如何努力工作,取得的成绩,最后提出一些合理化的建议或者新的努力方向。。工作总结就是让上级知道你有什么贡献,体现你的工作价值所在。所以应该写好几点:你对岗位和工作上的认识具体你做了什么事 你如何用心工作,哪些事情是你动脑子去解决的。

非标自动化组装线

合利士专注非标定制汽车EPS电机全自动化装配线。设备工序包括转子铁芯上料、充磁、芯片绕线、定子拼圆、外圆焊接、线头整理、装绝缘套、定子入机壳、标签打码、定子测试、入波形垫圈、入轴承及轴承挡圈、定转子合装、紧固螺丝、PCBA组装、焊锡、电性能检测。设备实现自动化装配,配备各类检测确保良品率。

非标装配线系列:针对特定产品的组装需求,提供定制化的解决方案。非标自动化专机系列则包括一些专用设备,如:铆钉机:用于金属部件的连接。工业烤箱:用于加热和干燥,常见于烘焙和表面处理领域。钻孔机:实现精准的孔洞加工。升降机:提供物料搬运或设备操作的高度调节功能。

柜子编号缩写——在那个柜子的图纸第几页——输入输出分别i/o点表示。

非标皮带线系列,皮带线又叫皮带式流水线,也叫皮带输送机,带式输送机或胶带输送机,是组成有节奏的流水作业线所不可缺少的经济型物流输送设备。

SMT类产线设备是非标自动化领域的关键设备,主要应用于表面贴装技术生产线。以下是关于SMT类产线设备的详细汇总: 主要功能: 自动上料:设备能够自动将物料送上生产线,减少人工干预。 精确定位:通过精密机械结构和先进传感器,确保物料在生产线上的准确位置。