设计齿轮时,如何确定模数

齿轮设计时,通过尺寸结构设计、强度校核计算,确定齿轮模数。齿轮的模数是:“模数”是指相邻两轮齿同侧齿廓间的齿距t与圆周率π的比值(m=t/π),以毫米为单位。模数是模数制轮齿的一个最基本参数。模数越大,轮齿越高也越厚,如果齿轮的齿数一定,则轮的径向尺寸也越大。

对于已经选定中心距和模数的情况下,即在原有基础上改进,变化传动比时,先利用中心距a×2÷m算出总齿数(m-模数),然后取整数,此数值为总齿数,在此时应是否为标准齿轮或为变位齿轮,分别计算一下。然后用总齿轮z÷(i+1),取整即可得到小齿轮齿数。

其次,利用齿面接触疲劳公式来计算模数。这一方法关注的是齿轮表面的接触应力,确保齿轮在长期使用中不会因为过度磨损而失效。在实际应用中,通常会选择这两个计算结果中较大的一个作为最终模数。这样做可以确保齿轮具有足够的强度和耐久性,以应对各种复杂工况和负载条件。

模数与齿数对照表模数与齿数的关系

齿顶圆直径: 由公式 (齿数 + 2) * 模数给出,例如,M4的32齿齿轮,其齿顶圆直径为 (32 + 2) * 4 = 136mm。分度圆直径: 简单的乘法,即齿数 * 模数,这里为32 * 4 = 128mm。齿根圆直径: 通过减去一个标准系数 (5 * 模数) 得到,即136 - (5 * 4) = 118mm。

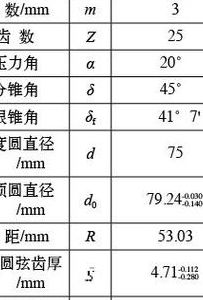

模数和齿数的关系为:齿轮模数=分度圆直径/齿数,如果是标准齿轮的话,齿顶圆直径da=mZ+2m,用卡尺测出齿顶圆直径,再用齿数Z,即可求出齿轮模数m,靠标准模数值,最终确定齿轮模数。“模数”是指相邻两轮齿同侧齿廓间的齿距t与圆周率π的比值(m=t/π),以毫米为单位。

齿轮的模数和齿数之间有着直接的关系。具体来说,齿轮模数等于分度圆直径除以齿数。对于标准齿轮,齿顶圆直径可以通过公式da=mZ+2m计算得出,其中m代表模数,Z代表齿数。使用卡尺测出齿顶圆的直径后,结合已知的齿数,就可以求出齿轮的模数。最终,通过比对标准模数值,可以确定齿轮的模数。

齿轮的模数和齿数之间存在明确的数学关系:齿轮模数等于分度圆直径除以齿数。对于标准齿轮而言,这一关系尤为准确。此外,齿顶圆直径的计算公式为da=mZ+2m,其中m代表模数,Z代表齿数。通过卡尺测量齿顶圆直径,结合已知的齿数Z,可以反推出齿轮的模数m。

模数m=d/Z (d的单位是mm)。可以看出:m=(1/P)*24=24/P P=(1/m)*24=24/m 因此,模数m与径节P的关系是互为倒数,只是单位制不同。相应于单位的换算,径节与模数之间有如下的关系式:P=π/ρ=24/m式中P为径节(1/英寸);ρ为齿距(英寸);m为模数(毫米)。

为什么齿轮模数不是越大越好?

1、齿轮模数的选择并非越大越好。如果齿轮的齿数固定,模数增加会导致径向尺寸增大,同时参与啮合的齿数减少,这不利于齿轮传动效率。齿数的选择原则是在满足弯曲强度条件下,尽可能选择得多一些,闭式传动中齿数通常在20至40之间,开式传动则在17至20之间。

2、齿轮模数不是越高越好。如果齿轮的齿数一定,模数越大则轮的径向尺寸也越大,同时参与啮合的齿数少,这是不利于齿轮传动的。

3、齿轮模数并非越大越好,其优劣取决于特定条件。当齿数固定时,模数大意味着轮径尺寸大,但参与啮合的齿数减少,这可能降低传动效率。选择齿数时,应确保满足强度要求,闭式传动推荐20到40齿,开式传动17到20,小齿轮应避免根切,且齿数最好为互质数,同时考虑中心距的整数匹配。

4、模数过大可能会导致齿轮过于笨重,增加整个传动系统的体积和重量,同时可能增加制造成本。 模数过小则可能使齿轮强度不足,容易出现磨损和损坏,影响传动效率和寿命。综合考量选择最佳模数 在选择齿轮模数时,需要综合考虑传动系统的要求、负载条件、转速、制造和安装成本等多方面因素。

5、更长的使用寿命:由于模数大的齿轮具备更高的强度和耐磨性,因此在重载或高强度的工作环境下,其使用寿命相对较长。齿轮模数小的不利因素 较小的齿轮模数虽然可以使齿轮尺寸缩小,但也可能带来一些不利因素。

6、齿轮模数并非越大越好,也不是越小越好,需根据具体应用场景和实际需求来选择合适的模数。齿轮模数的定义及作用 齿轮模数是齿轮设计中的重要参数,它决定了齿轮的基本尺寸,包括齿距、齿高等。合适的模数选择能确保齿轮的承载能力、运行平稳性以及使用寿命。