请问这个弯管模具怎么做啊

你这个图与油管很像,可以做简单的仿形轮摸(轮摸可以取出)来弯。考虑到回弹,轮摸半径可以设为R13,起弯夹持端为右端。由于最后一弯剩余段太短,可能会出现管子明显变扁,最好有一个较短的(25mm以上)余量,切掉余量后的圆度会好很多。

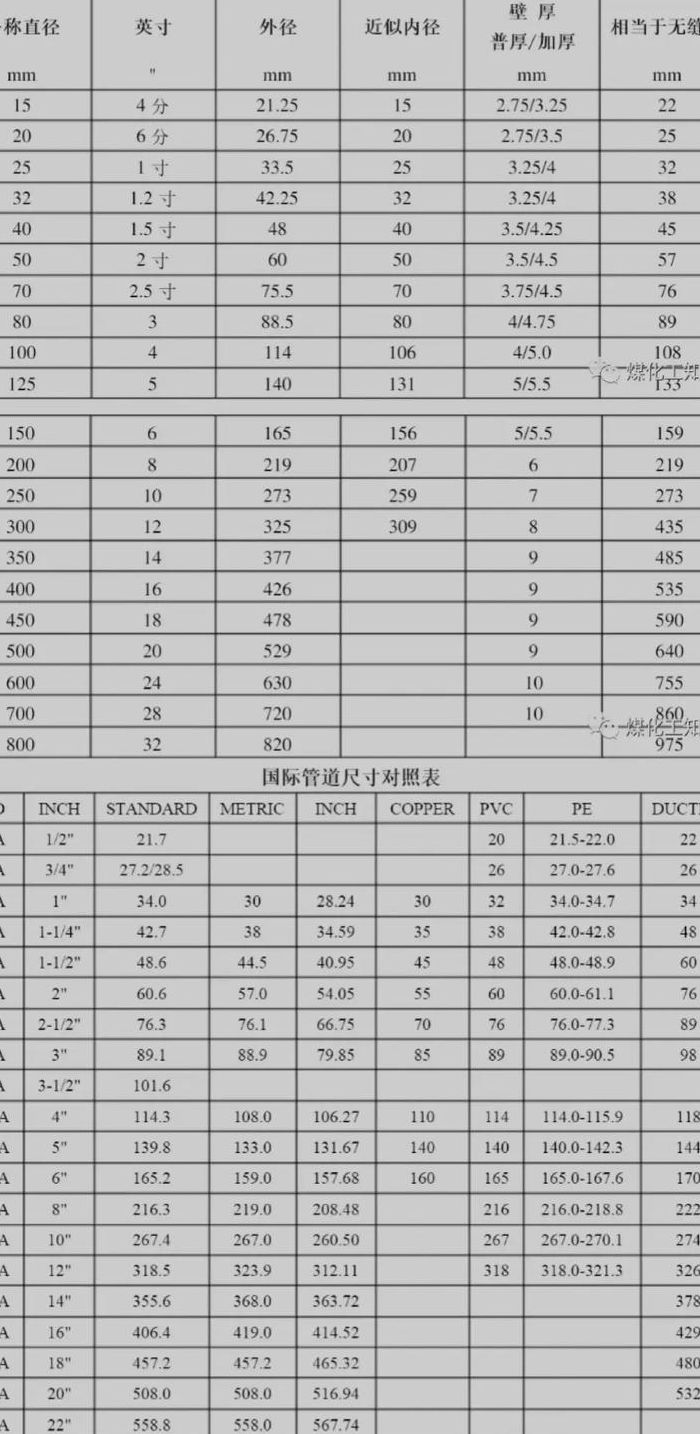

首先,圆管压弯模具的设计需要依据所需弯管的具体规格,包括管子的直径、壁厚以及期望的弯曲半径和角度。这些因素直接影响了模具的几何形状和尺寸。例如,对于较小直径的管子,模具的弯曲半径可以相应减小,而对于壁厚较大的管子,则需要考虑模具在弯曲过程中如何防止管子内侧起皱或外侧过度变薄。

设计模具 塑料弯管的成型离不开模具的制作。首先,需要根据弯管的规格和要求设计出相应的模具。模具的设计要确保塑料在加热后能够顺利流入模具的每一个角落,从而得到预设的弯管形状。材料选择与准备 选择合适的塑料材料是弯管成型的关键。选定材料后,需要将其切割成适当的尺寸,以便后续的加工。

方法一:热弯法首先,准备好加热设备,如中频加热机等。将圆管需要弯曲的部位均匀加热,加热温度要根据圆管的材质来精确控制,一般达到合适的塑性温度范围。接着,使用专用的弯管模具,模具的弯曲半径等参数要与所需弯头的规格匹配。

模具与压条相对应,可通过车床加工。模具加工时需留有台阶,以便压条插入。模具内槽的尺寸应与管子直径一致。以下为手动弯管机模具细节图: 准备轴承:轴承可在五金店购买,作用是在弯管过程中减少摩擦。若管子小或批量小,轴承可选用不使用。

注塑模具的收缩率怎么计算的

收缩率计算公式是(R前-R后)/ R前 *100%。收缩百分比。收缩率S由下式表示: S={(D-M)/D}×100%(1)其中:S-收缩率; D-模具尺寸; M-塑件尺寸。

以注塑成型为例,收缩率计算公式可以表述为:收缩率 = [(模具尺寸 - 制品尺寸) / 模具尺寸] × 100%。这里,“模具尺寸”指的是模具中设计的产品尺寸,而“制品尺寸”则是产品从模具中取出并冷却至稳定状态后测量的实际尺寸。

塑胶模具的缩水率可以通过公式 D=M+MS+MS 来计算,该公式是根据ASTM D955标准方法得出的。在设计塑胶模具时,必须预先考虑收缩率,以避免成品的尺寸误差,防止不良成品的产生。缩水率衡量的是塑料制品在从模具中取出并冷却后尺寸缩减的程度。

模具的相关计算(时间计算):注射时间中的充模时间直接反比于充模速率,生产中充模时间一般约为3-5秒。注射时间中的保压时间就是对型腔内塑料的压力时间,在整个注射时间内所占的比例较大,一般约为20-120秒(特厚制件可高达5~10分钟)。

计算公式为D=M+MS+MS ,可依ASTM D955方法测得。在塑胶模具设计时,须先考虑收缩率,以免造成成品尺寸的误差,导致成品不良。缩水率反映的是塑料制件从模具中取出冷却后尺寸缩减的程度。影响塑料收缩率的因素有:塑料品种、成型条件、模具结构等。不同的高分子材料的收缩率各不相同。

确定塑料收缩率(成形收缩+后收缩)的方法通常遵循德国国家标准DIN16901,以模具型腔尺寸与成形后稳定尺寸之差计算。收缩率S由公式表示:S={(D-M)/D}×100%。其中,S为收缩率;D为模具尺寸;M为塑件尺寸。通过已知塑件尺寸和材料收缩率计算模具型腔尺寸,公式为D=M/(1-S)。

液压油管扣压方法.扣压尺寸怎样计算

从液压油管扣压参数表中得知,扣压Ф19mm四层钢丝胶管接头外套外径,扣压前为37mm,扣压后为35mm,应选用的模具内径为Ф33mm,对应千分尺刻度为3。将Ф33mm模具安装于模座上,并将千分尺刻度旋至3处,将剥皮后的胶管与接头组装好。扣压完成后测量接头外套外径,应为35mm,即完成扣压。

准备好需要连接的油管和油管接头。 将扣压套套在油管上,并将油管插入油管接头。 用力将扣压套顶住油管接头,以保证油管处于正确位置。 将扣压螺母拧紧,使其与扣压套一起压紧油管接头。 检查连接处是否牢固,如有松动,应重新拧紧扣压螺母。

T=P(D-k)/2*S,其中T表示扣压力,P表示压力,D表示接头外径,k表示接头壁厚度,S表示扣压劲度。扣管机,普遍称为扣压机、压管机,是一种用于扣压液压油管接头管件总成的液压设备,其将所配套的金属接头通过扣管机模具通过液压系统施加收缩力,将金属接头牢固的扣压在所配套的液压油管及橡胶软管上。

扣压要求,一般需要经验去总结,这个是需时间去实践的,但也可以参考网上的或技术人员给予的扣压参数,但一般要切记。不同的管子,不同的厂家接头,扣压参数都是灵活有变的。像一些派克,玛努利,盖茨等大厂家都有自己的技术扣压参数,但要配他们自己的接头。