生产现场管理(优化生产流程,提高效率)

根据流程分析的结果,对工艺进行优化。可以通过改变工艺顺序、缩短工序时间、减少工序数量等方式来提高生产效率。自动化设备 引入自动化设备是提高生产效率的一种重要手段。通过使用自动化设备,可以减少人工操作,提高生产速度和质量。信息化管理 建立信息化管理系统,对生产流程进行全面监控和管理。

生产型企业若想优化生产流程,首先需审视当前的生产管理模式是否适合推行计件工资。若现场秩序优化和工作方法改进(去除不必要的步骤,优化必要操作以提高速度、安全和效率),则实施绩效奖金制度以提升工作效率和生产率变得可行。

优化生产流程 1 建立标准化作业流程:通过制定标准化作业流程,明确每个环节的责任和工作内容,减少重复劳动和不必要的浪费,提高生产效率。2 应用自动化设备:引入自动化设备可以减少人工操作,提高生产效率和产品质量。例如,使用机器人代替人工进行重复性操作,可以提高生产速度和准确性。

生产车间现场怎样做好现场管理?

1、正确对待员工:对待员工,以简单有效为宗旨,运用规范的制度进行适度的行为约束,不能过分地管理员工,这样才能充分调动员工的工作积极。

2、坚持以生产现场为主体,是加强车间现场管理的基础。现场管理不仅仅需要发挥管理者主观上的意识,而且应健立健全相应的现场管理制度保障,用以约束员工的行为。坚持以员工为管理主角,车间现场管理才能创出最佳效果。

3、产品质量管理:确保生产出的产品符合质量标准,减少不良品的产生。 作业方法检查:定期审查作业流程和方法,确保其合理性和高效性。 生产进度监控:跟踪生产进度,确保按时完成生产任务,满足交货期限。 设备维护保养:执行设备保养计划,确保设备良好运行,减少故障停机时间。

4、要做好车间的现场管理,需要注意以下几个方面: 设置清晰的生产目标:确定生产目标,明确生产任务和量化指标,确保车间的生产工作有明确的方向和计划。 制定详细的生产计划: 根据生产目标,制定详细的生产计划,并确保各个环节之间的协调与衔接,确保生产进度的顺利进行。

5、首先,要做到少管多理,公正透明,以简单有效为宗旨,运用规范的制度对员工进行适度的行为约束,不能过分地运用管理”的办法来管员工,这样才能充分调动员工的工作积极性。其次,车间发现问题,要及时理顺岗位之间有异议的地方,谁的责任谁承担。处理结果必须公正,透明。

制造业现场管理如何进行

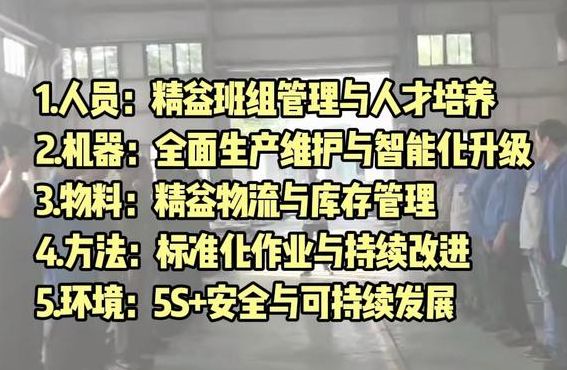

1、现场管理就是指用科学的标准和方法对生产现场各生产要素,包括人(工人和管理人员)、机(设备、工具、工位器具)、料(原材料)、法(加工、检测方法)、环(环境)、信(信息)等进行合理有效的计划、组织、协调、控制和检测,使其处于良好的结合状态。达到优质、高效、低耗、均衡、安全、文明生产的目的。

2、现场6S管理办法 1.整理 ★将工作场所任何东西区分为有必要的与不必要的;★把必要的东西与不必要的东西明确地、严格地区分开来;★不必要的东西要尽快处理掉。

3、生产车间现场管理方法包括:标准化、目视管理、看板管理。标准化将企业规范形成文字化的标准,实施标准化操作;目视管理利用视觉信息组织现场生产活动,提高劳动生产率;看板管理通过可视化手段发现问题、解决问题,是优秀的现场管理工具。

4、人员培训 对生产人员进行培训,提高其技能水平和工作效率。通过培训,可以使员工更加熟悉操作流程和要求,减少操作失误,提高生产效率。设备维护 定期对生产设备进行维护和保养,确保设备的正常运行。及时发现并修复设备故障,可以避免生产中断,提高生产效率。

5、建立和完善管理保障体系,有效控制投入产出,提高现场管理的运行效能; 搞好班组建设和民主管理,充分调动职工的积极性和创造性。 生产现场管理的实施 生产现场管理是个一个复杂的系统工程。

6、每日坚持生产现场5S管理活动,达到预期效果 对各班组人员进行公司和部门的各种规章制度的学习、培训。 严格遵守公司各项管理规章制度。 遵守车间内部各种管理制度包括工作流程、劳动纪律、安全生产、设备管理、工位器具管理、周转搬运管理、工资管理等。 工作时间穿着工作服,注意自身的形象。

现场管理的重点是什么

现场管理的重点是:用科学的标准和方法对生产现场各生产要素,包括人、机、料、环境、信息等进行合理有效的计划、组织、协调、控制和检测,使其处于良好的结合状态。达到优质、高效、低耗、均衡、安全、文明生产的目的。

生产现场管理工作的关键要点包括以下八个方面: 产品质量管理:确保生产出的产品符合质量标准,减少不良品的产生。 作业方法检查:定期审查作业流程和方法,确保其合理性和高效性。 生产进度监控:跟踪生产进度,确保按时完成生产任务,满足交货期限。

场地与布局清晰:合理规划工作场所,明确标识,以便于高效的工作流程和减少事故风险。 严格执行规章制度:现场管理要严格遵守各项规章制度,保持工作环境整洁有序。 设备维护与安全:保证设备维护良好,正常运转,同时确保现场安全有序,物流畅通无阻。

看板管理。各部门、班组统一看板大小、版面设计,根据自身实际情况制定看板内容,其中包括:生产管理、质量管理、物料管理、人员管理、提案改善、激励制度等。明确每块管理看板的责任人、监督人,及其工作内容,应该达到标准,以及检查考核办法,有照片对应。

安全管理。通过看板、颜色标识、警示标语等方式管理消防器材和危险点。明确责任人职责,并通过图表、图片等形式展示。利用看板和影像等工具进行安全教育和宣传,提高安全意识。 6S管理。明确6S管理的范围和标准,并通过看板、影像、标语等方式进行宣传。

制造业生产现场混乱如何推行标准化和5S管理?

每日坚持生产现场5S管理活动,达到预期效果 对各班组人员进行公司和部门的各种规章制度的学习、培训。 严格遵守公司各项管理规章制度。 遵守车间内部各种管理制度包括工作流程、劳动纪律、安全生产、设备管理、工位器具管理、周转搬运管理、工资管理等。 工作时间穿着工作服,注意自身的形象。

整理的内容:把要与不要的人、事、物分开,再将不需要的人、事、物加以处理,这是开始中国5S咨询现场管理的第一步。

整理:区分必要与不必要的物品,并对不必要的物品进行处理,对生产现场的物品进行分类和有序摆放。 整顿:合理布置和摆放留下的物品,以便快速获取所需物品,提高工作效率和规范作业流程。 清扫:清除工作场所的污垢,便于及时发现异常,是自主维护的第一步,有助于提高设备运行效率。

通过对每个部门的check List进行评估,使竞争意识萌芽,从而促进5S活动的渗透,这将更加有效。 总结 品质的第一步从干净的工作场所开始。 苏州英特科制造外包有限公司,一直高度重视外包现场的5S管理,在让员工理解到整理整顿清扫的重要性的基础上,通过执行、维持、习惯化,与客户共同打造良好的安全生产现场环境。

在5S管理活动中,适当导入QC手法、IE手法是很有必要的,能使5S管理活动推行得更加顺利、更有成效。

5s精益生产讲解

1、5S管理:精益生产中的基石与实施策略 5S,被誉为生产现场的“黄金法则”,其五个英文首字母分别代表:整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)以及素养(SHITSUKE)。这五个环节起源于日本,但其深远影响已跨越国界,被全球企业广泛应用于提升生产效率、品质保障和员工素质。

2、精益生产管理方法5S是什么?5S,现代企业管理模式,5S即整理(SEIRI)、整顿(SEITON)、清扫(SEISO)、清洁(SEIKETSU)、素养(SHITSUKE)1S-整理 定义:区分要与不要的东西,职场除了要用的东西以外,一切都不放置。一个概略的判定原则,是将未来3 0天内,用不着的任何东西都可移出现场。

3、精益生产,是美国总结日本丰田生产方式而来。其核心是追求低库存、快周转、高品质。在这个过程,需要现场的标准化、人员的规范化。而5S是现场标准化、可视化、人员习惯的管理工具。所以,精益生产是一个综合性系统、理念、工具的集合概念,而5S只是其中的一个子工具。

4、方法:对每件物品都要看其存在的必要性。区分对待马上要用的、暂时不用的、长期不用的;即便是必需品,也要适量;将必需品的数量降低到最低限度;对于非必需品,应立即挪走。这样就会空余出场地。要点:整理是5S的出发点,也是首要任务。