精益生产七大浪费是什么

1、精益生产七大浪费是指在生产过程中存在的七种常见且有害的浪费。这七种浪费不仅降低了生产效率,还增加了成本。过量生产浪费指的是生产超出需求的产品,这不仅会导致库存积压,还会增加不必要的运输和储存成本。

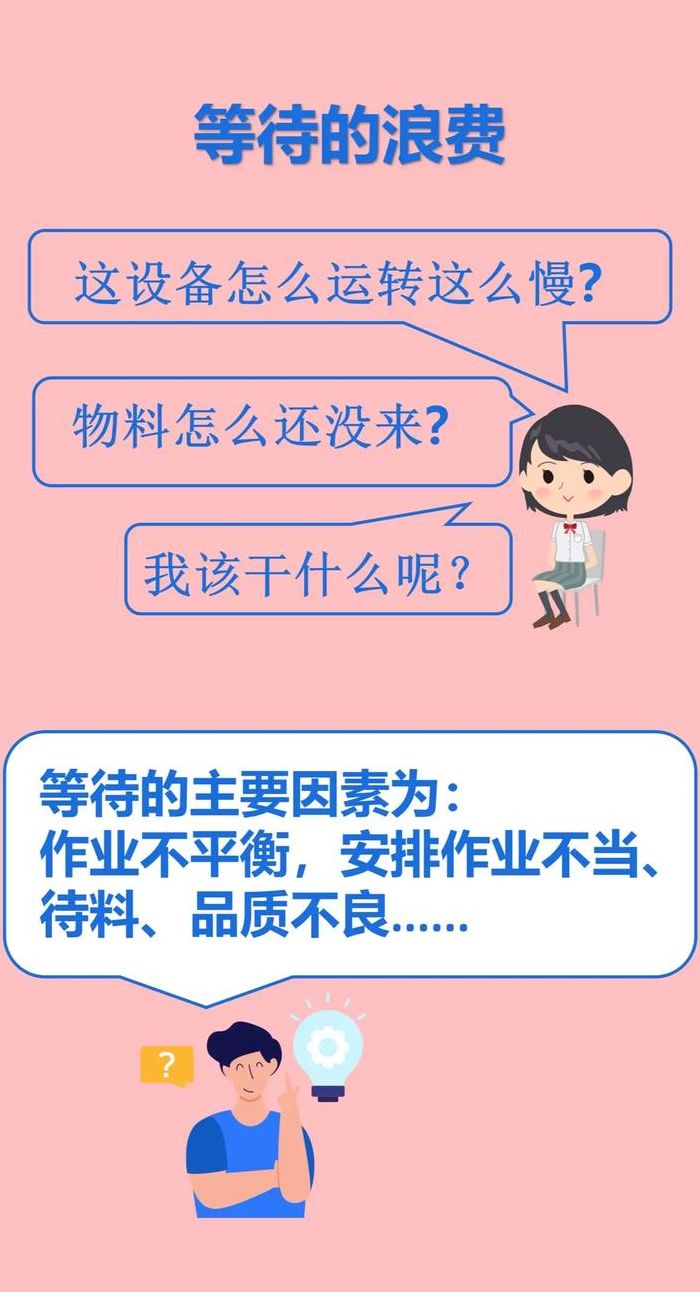

2、精益生产的核心理念在于消除七大浪费,这七个方面分别是等待、搬运、不良品、动作、加工、库存和制造过多(早)。首先,等待浪费主要源于作业不平衡、待料、品质不良等问题,这些问题会导致生产线效率低下。

3、搬运的浪费 搬运浪费主要源于车间布置和生产方式。例如,车间采用批量生产,导致原材料在工厂间搬运时间长,增加了搬运工时。可以通过调整生产布局,减少搬运距离来克服。 不良品的浪费 不良品的产生主要源于工序生产无标准确认或未按标准作业,以及管理不严密。

专业的精益管理

搭建人才交流平台是将精益理念深植员工心中、将精益方法传递到员工手中的关键步骤。通过分阶段、分层级、多渠道、多形式的精益管理知识培训,促进跨企业、跨部门、跨岗位的精益管理交流,打造全员了解精益、掌握精益、参与降本增效的精益组织和团队。

丰田生产管理模式的发端/精益管理,这个在全球范围内产生深远影响的管理理念,源于丰田生产系统(TPS),它在《改变世界的机器》和《精益思想》两本书中被系统阐述。这两部著作不仅确立了精益的核心原则,还展示了其在全球制造业中的卓越效果,无论行业如何,都能找到其应用的身影。

推行精益化管理旨在全面提升企业的形象和综合实力,优化工作环境,吸引更多的客户,并增强客户和员工的信心。通过实施精益化管理,企业能够更好地展现其专业性和可靠性。在精益化管理的实践中,企业通过定置管理,合理利用场地,实现人物场所的合理状态,从而有效减少浪费。

精益管理理念源自丰田生产管理模式,简称TPS。詹姆斯和丹尼尔的《改变世界的机器》与《精益思想》确立了精益管理的原则和方法,应用范围广泛。精益生产在上世纪风靡欧美及其他国家企业界,因其有效管理思维与行为模式。日本汽车产量稳定增长,对比美国波动性生产情况,显示出丰田管理模式的借鉴意义。

精益管理理念源自丰田生产管理模式,即TPS,其影响广泛深入各个国家的生产制造业。詹姆斯与丹尼尔通过《改变世界的机器》和《精益思想》两书,论证了精益管理作为卓越生产方式的适用性,不仅限于制造业,更可应用于各行各业。精益生产理念在上世纪末迅速传播,风靡全球企业界,众多学者热衷研究丰田的管理模式。

精益生产管理八大浪费

1、加工的浪费 加工的浪费体现在多余的加工和过度精确的加工上。这可能包括实际加工精度过高导致的资源浪费,以及需要额外作业时间和辅助设备,从而增加了生产用电、气压、油等能源的消耗。

2、产出有瑕疵的产品或需要返工的物品。修理、报废、更换、检验等都是浪费了时间和精力。 不必要的移动 工作过程中,员工进行非必要的、无价值创造的动作,如寻找、取用或存放零部件和工具。额外走动也是时间和能量的浪费。

3、等待的浪费 等待的浪费是由于生产原料供应中断、作业不平衡和生产计划安排不当等原因造成的事事可做的等待,被称为等待的浪费。 管理的浪费 管理的浪费是由于事先管理不到位而造成的问题。

4、精益生产管理中存在的八大浪费包括:制造过剩浪费:主要表现为过量生产或提前生产导致的库存增加,增加了资金占用和物料、人力成本。库存浪费:库存积压占用资金,可能导致过期或质量下降的产品产生,是资源浪费的重要方面。