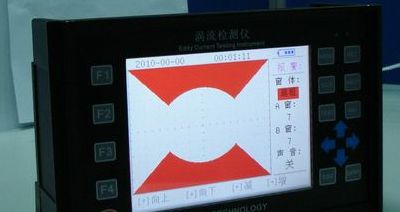

涡流检测相位是什么?

这里的相位,是指采用同步检波进行相位分析的检测仪中移相器的相位角。一般应该选取能够最有效地检出对比试件中人工缺陷的相位角。

相位角的选择方法有两种:

①把缺陷信号置于信噪比最大时的相位角,这种方法可以降低输出信号中因试件摇摆、振荡产生的噪声。

②选取能够区分并检测缺陷的种类和位置的相位角,这种选择方法必须兼顾到缺陷的检测效果和不同种类、不同位置缺陷的良好区分效果。例如在管件检测时,内、外表面裂纹位置的区分。

涡流探伤怎么从图上判断有无缺陷?

涡流探伤是通过感应电流在被检测物体表面产生涡流,利用涡流的电磁感应作用来检测物体内部的缺陷。在涡流探伤图上,如果存在缺陷,通常表现为以下几种情况:

缺陷区域的电阻率与周围材料不同,会导致涡流在该区域内部产生扰动,从而改变了涡流的传播路径或强度,这种情况下,缺陷区域通常会在图上显示为亮或暗的区域。

缺陷区域的形状、大小、深度等参数不同于周围材料,会影响涡流的传播路径或强度,从而在图上显示出不同的形状或大小。

缺陷区域的位置不同于周围材料,会改变涡流的传播路径或强度,从而在图上显示出不同的位置。

通过对涡流探伤图的观察和分析,可以判断出物体内部的缺陷情况,进而进行相应的修复或处理。

焊缝探伤检测国家标准?

焊缝探伤标准如下:

1.一级和二级焊缝必须经探伤检验,并应符合设计要求和施工及验收规范的规定,检查焊缝探伤报告。

2.一级和二级级焊缝不可以有裂纹、焊瘤、烧穿、弧坑等缺陷。二级焊缝不得有表面气孔、夹渣、弧坑、裂纹、电弧擦伤等的缺陷,且一级焊缝不得有咬边、未焊满等缺陷。

3.焊缝外形均匀,焊道与焊道、焊道与基本金属之间过渡平滑,焊渣和飞溅物必须清除干净。

4.表面气孔:

一级焊缝不允许;三级焊缝每50mm 长度焊缝内允许直径≤0.4t。且≤3mm 气孔2 个,气孔间距≤6 倍孔径。

二级焊缝:咬边深度≤0.05t,且≤0.5mm,连续长度≤100mm,且两侧咬边总长≤10%焊缝长度。

技术意义上的标准就是一种以文件形式发布的统一协定,其中包含可以用来为某一范围内的活动及其结果制定规则、导则或特性定义的技术规范或者其他精确准则,其目的是确保材料、产品、过程和服务能够符合需要。一般而言,标准文件的制定都经过协商过程,并经一个公认机构批准。

常用的无损探伤方法有:X光射线探伤、超声波探伤、磁粉探伤、渗透探伤、涡流探伤、γ射线探伤、萤光探伤、着色探伤等方法。

影响涡流探伤的因素?

通常影响涡流探伤结果的因素很多,材质变化、工件和检测线圈的尺寸、缺陷的形状及所处位置、探伤条件等等,都影响着对探伤结果的正确评价。在铜及铜合金管的涡流探伤中,大多以穿过式线圈方法为主,现就各种影响因素简述如下:

①缺陷:包括缺陷的深度、长度和宽度、缺陷所处的位置(内表面、外表面)、缺陷的种类(孔、槽)等。

②材质:铜及铜合金管的材质对涡流探伤的影响主要体现在电导率方面,同一合金成分的材质中,偏析、残留应力等都会引起电导率的差异。

③管的尺寸和填充系数:管径变化直接影响填充率的大小。

④管壁厚度:铜管壁厚变化时引起的噪声信号。

⑤管与检测线圈相对位置:当铜管在穿过式线圈内部通过时难免有振动发生,这种振动会使管子与线圈之间的相对位置发生变化。

⑥速度波动:铜及铜合金管的涡流探伤以每分钟100米或更高的速度进行。当管子运动速度发生变化时也影响着缺陷的指示。举例来说,传送速度在120m/min的情况下,速度的波动应不大于±10%。